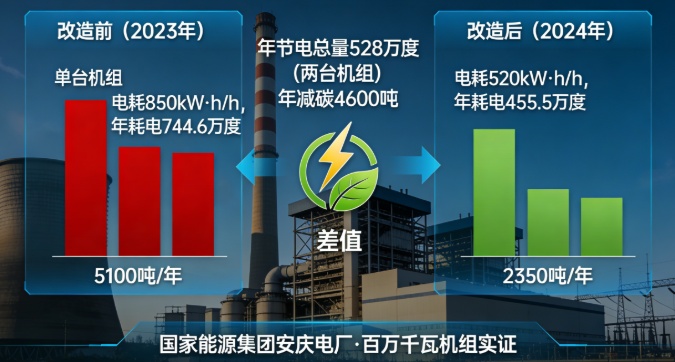

在国家能源集团安庆电厂的中央控制室,一块新增的智能控制屏上,20多项关键数据正随着机组负荷的变化而实时跳动。这个为百万千瓦机组电除尘器加装的“智慧大脑”,刚刚交出了一份令人瞩目的成绩单:年节电528万千瓦时,直接减少二氧化碳排放超过4600吨。

这场看似是设备升级的改造,不仅解决了长期存在的能耗痛点,更以其“精打细算”的运行模式,成为传统火电行业向“低碳、超净、智慧”转型的生动范例。

01 “实在人”的困局:能耗痛点催生变革

电除尘器,这个守护火电厂排放达标的“环保卫士”,其工作原理是通过高压电场捕获烟气中的粉尘。在安庆电厂的3、4号两台百万千瓦机组上,这套系统自2015年投产后便日夜不停地高效运行。

然而,随着电力系统调峰需求日益频繁,这套系统的运行模式逐渐暴露短板。其控制逻辑如同一个不知变通的“实在人”,无论是机组满负荷运行还是处于深度调峰的低谷,都维持着“一刀切”的恒定工作模式。

“就像给空调上了发条,不管室温高低都开同样功率。”一位运行班员这样形容。设备部负责人指着历史曲线证实,在低负荷时段,电除尘系统的实际能耗超出必要值近40%。这不仅造成巨大的能源浪费,固定参数在面对工况突变时也反应迟缓,甚至可能影响排放稳定性。

作为国家能源集团在皖的骨干企业,安庆电厂以创新驱动发展,决心攻克这一“节能不减效”的难题,为电除尘系统进行一次彻底的“头脑升级”。

02 科创赋能:“智慧大脑”如何动态精控

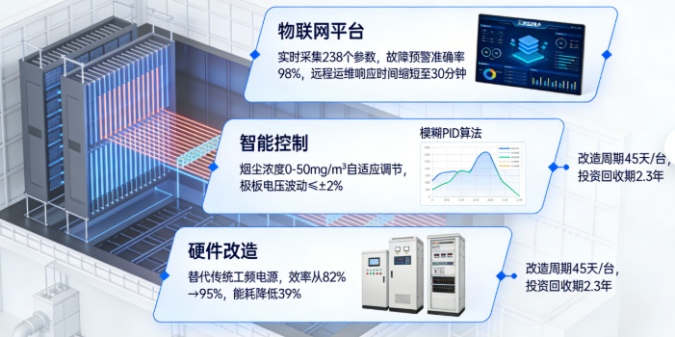

改造的核心,是为电除尘系统安装一套“智能分析处理模块”——一个能听懂锅炉“语言”的智慧大脑。

这个“大脑”通过专用数据通道,与锅炉主控系统实现“无缝对话”,实时获取机组负荷、烟气含氧量、风量等核心数据,并结合出口粉尘浓度的在线监测结果,进行毫秒级的智能分析和决策。

它彻底颠覆了过去的运行逻辑:

动态调节功率:当机组负荷降至60%以下,“大脑”会精准下调电除尘功率,电耗随之下降近30%;一旦负荷攀升至90%以上,功率又迅速提升,确保粉尘被牢牢“锁”在电场中,实现了真正的“按需分配”。

智能振打清灰:过去固定时间的机械振打被优化。系统根据极板积灰厚度和负荷变化“灵活排班”——高负荷时提高清灰频率和强度,低负荷时则延长间隔、减少强度。此举不仅减少了约40%的振打运行时间,延长了设备寿命,更有效避免了清灰时可能引发的粉尘“二次飞扬”。

自带应急预警:系统具备智能诊断功能,能实时监测参数异常并自动报警,甚至切换到备用模式,将故障响应时间大幅缩短,为运行人员应急处置争取了宝贵时间。

03 效益盘点:经济账与生态账的“双赢”答卷

改造的成效,由一组组扎实的数据给出证明。

节能效益显著:在机组年平均负荷70%的工况下,系统日均电耗下降30%,全年节电达528万千瓦时。这相当于约5000户普通家庭一年的用电量,直接节省电费超过200万元。

减排贡献突出:节约的电量折合标准煤约1600吨,意味着减少二氧化碳排放超过4600吨。环保专工形象地比喻:“这需要超过25万棵树生长一年才能中和。”

设备与运维双受益:振打时间的优化,使得相关机械部件的磨损大幅减少,预计可延长核心设备寿命3年以上。同时,清灰效果的稳定使设备故障率趋近于零,每年节省的维护成本达数十万元。

04 深远意义:为火电行业转型提供“安庆经验”

这项改造的成功,其价值早已超出安庆电厂自身。

它精准地实现了 “粉尘排放稳定达标”与“系统能耗动态最低”之间的最优平衡,探索出一条可复制、可推广的技术路径。目前,该项目已申请发明专利,主导制定了团体标准,形成的“安庆经验”正在集团内部乃至行业内获得关注与推广。

展望未来,技术人员计划引入机器学习算法,让系统能“深度学习”不同工况下的最优参数,实现自我进化。最终,它将与全厂智慧管理平台全面对接,实现环保设备的协同优化与全局寻优。

站在长江北岸远眺,安庆电厂的烟囱排出的是经过“智慧洗礼”后的淡淡白烟。这场始于电除尘系统的“智能革命”,生动诠释了传统火电企业如何在保障能源安全供应的同时,践行“双碳”目标的责任与担当。它用事实证明,通过科技创新赋能,高耗能行业完全能够在经济效益与生态效益之间找到黄金平衡点,为长江经济带的绿色发展注入源源不断的清洁动力。