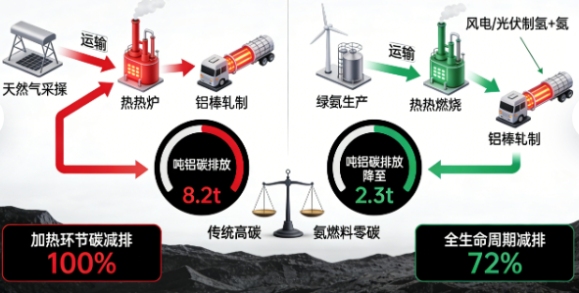

在全球“双碳”目标持续推进、工业领域绿色转型迫在眉睫的背景下,一场静默却深刻的能源革命正在中国制造业的重镇——广东佛山悄然发生。近日,全球首台零碳氨燃料铝棒加热炉正式发布,标志着铝加工这一高能耗、高排放行业,在关键生产环节实现了从“高碳”到“零碳”的历史性跨越。这项由中国科研机构与企业联合攻关取得的重大成果,不仅为铝加工行业提供了一条清晰的深度脱碳路径,更向世界展示了中国在工业绿色技术创新上的决心与实力。

一、 铝加工之“热”与降碳之“渴”

铝,作为现代工业的“粮食”,广泛应用于建筑、交通、电子及航空航天等领域。中国是全球最大的铝生产与加工国,铝加工行业在国民经济中占据重要地位。然而,荣耀背后是巨大的能源与环境代价。

在铝型材生产流程中,铝棒加热是至关重要的一环。传统工艺普遍采用天然气在多棒炉中直接燃烧加热,这一过程不仅能耗极高(约占生产总能耗的30%-40%),更是产生大量二氧化碳排放的“主力军”。随着环保要求日趋严格与碳交易成本的上升,铝加工企业面临着巨大的减排压力与生存挑战。寻找一种稳定、高效、经济且能大规模替代天然气的零碳燃料与技术,成为全行业亟待攻克的世界性难题。

二、 为何是“氨”?——零碳燃料的破局者

在氢能、电能、生物质能等众多脱碳方案中,科研团队为何独辟蹊径,选择了“氨”作为突破口?这源于氨燃料独特的综合优势:

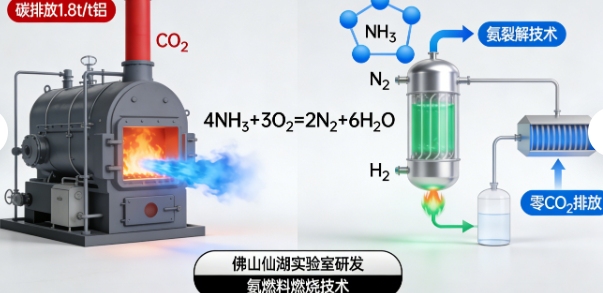

零碳属性:氨(NH₃)分子中不含碳原子,其完全燃烧的产物是氮气和水,从源头上杜绝了二氧化碳的生成,是实现真正“零碳燃烧”的理想载体。

储运便利:相比氢气,氨在常温常压下即为液体,其储运技术成熟、基础设施完善、安全性更高、成本更低,更易于实现大规模工业应用。

能量密度:液氨的体积能量密度高于液氢,作为燃料更具实用性和经济性。

“氢能载体”:氨本身可作为高效的氢能储存和运输介质,发展氨燃料技术也与氢能战略协同互补。

然而,将氨用作工业燃料绝非易事。氨的燃烧速度慢、点火困难、火焰稳定性差,且燃烧过程中易产生高温氮氧化物(NOx),处理不当会造成二次污染。这些技术瓶颈长期制约着氨燃料的工业化应用。

三、 攻坚克难:三大核心技术突破铸就“零碳炉”

面对挑战,佛山仙湖实验室携手广东意利克节能科技有限公司等单位,组建了跨学科研发团队,依托在零碳燃烧领域深厚的研究积累,开启了从基础研究到工程应用的全链条创新。据佛山仙湖实验室党委副书记王志方介绍,团队成功攻克了三大核心难题:

突破一:实现氨燃料的稳定、高效燃烧。

团队通过独创性的燃烧器结构设计,优化了燃料与空气的混合、流场分布与稳焰机制,并开发了智能化的精准控制系统,确保了氨燃料在不同工况下都能实现平稳、充分的燃烧,热效率媲美甚至优于传统天然气炉。

突破二:彻底解决氮氧化物排放难题。

这是氨燃料应用的最大拦路虎。团队创新性地采用了 “分级燃烧+催化还原”组合技术。通过精确控制燃烧区域的温度和气氛,从源头抑制NOx的生成;再结合高效催化技术,对已生成的少量NOx进行深度净化。最终使得排放烟气中的NOx浓度远低于国家最严格的超低排放标准,实现了清洁燃烧。

突破三:全面提升系统能效与智能化水平。

设备集成了多级烟气预热回收系统,充分利用余热,大幅降低了能量损耗。同时,搭载先进的智能温控模型,能够实现对铝棒加热过程的精准、均匀控温,不仅提升了产品加热质量,还进一步节约了能源。

四、 现场直击:一场“静悄悄”的绿色革命

在设备发布演示现场,这台零碳加热炉的运行安静而平稳。仪表屏幕上实时显示着精准的升温曲线和均匀的温度场分布,其性能完全满足高端铝型材的生产工艺要求。最令人瞩目的是其环境表现:碳排放数据显示为零;烟气分析仪上,硫氧化物(SOx)和烟尘颗粒物的读数始终为零;氮氧化物(NOx)的排放浓度也处于极低水平。

“这为企业提供了一条清晰、可行、高效的深度脱碳路径。”广东意利克节能科技有限公司董事长周厚宏强调,“企业无需对现有生产线进行颠覆性改造,只需替换核心加热装备,即可立竿见影地实现加热环节的零碳化,投资回报路径明确。”