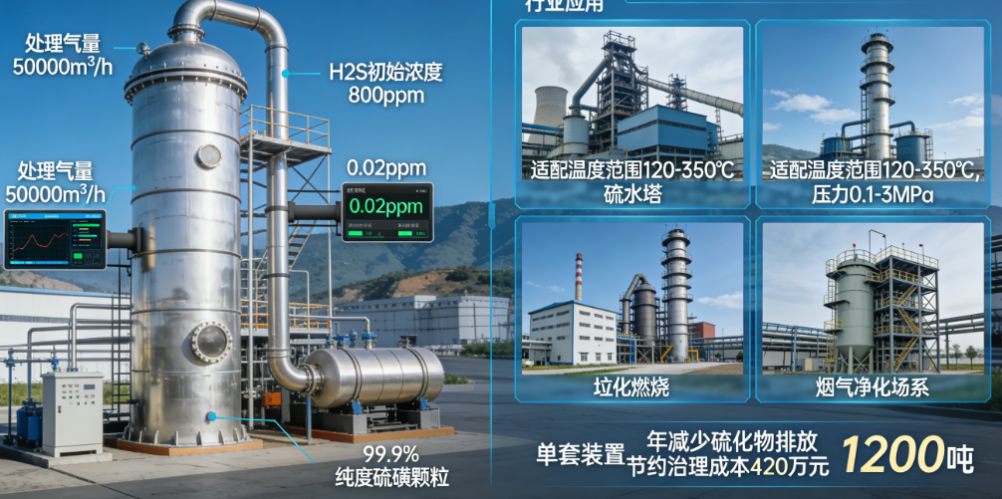

当煤化工、石油炼化、天然气净化等行业的巨型装置日夜运转时,除了生产出各类必需的能源与化学品,也伴随着一种无色、剧毒、腐蚀性极强的副产物——含硫尾气的生成。其中的硫化氢、甲硫醇等硫化物,是导致设备腐蚀、催化剂“中毒”失效的元凶,更是形成酸雨、二次颗粒物(PM2.5)的重要前体物,堪称工业领域的“毒气”与环保治理的“顽疾”。传统脱硫技术常陷入“脱不净、成本高、废物多”的困境。然而,近日来自昆明理工大学的一则消息,可能将彻底改变这一局面。宁平、李凯教授团队研发出一种具有革命性 “动态择形效应” 的新型催化剂,不仅可将尾气中各类硫化物深度脱除至亿分之五(0.05 ppm)以下,远优于最严国标,更能像“智能工厂”一样,定向调控产出高附加值硫产品,为工业尾气治理开辟了一条“变废为宝、精准打击”的全新路径。

一、 行业痛点:传统脱硫技术的“两难”困局

工业尾气脱硫并非新话题,但为何始终是难题?关键在于精度、成本和资源化无法兼顾。

湿法脱硫(如碱液吸收):工艺成熟,但脱硫精度有限,常残留数十ppm的硫化物,仍需后续精处理;产生大量含硫废液或低价值石膏,存在二次污染与处置成本。

干法脱硫(如活性炭/氧化铁吸附):精度有所提升,但吸附剂容量有限,需频繁更换或再生,运行成本高;副产物通常为单质硫或硫酸,经济价值低,且过程难以灵活调控。

克劳斯法及其改良工艺:广泛用于回收硫磺,但对原料气中硫化氢浓度有较高要求,且对有机硫(如硫醇、硫醚)处理效果不佳,难以实现 “总硫”的深度净化。

因此,行业迫切需要一种能够一次性将各种硫化物深度脱除至近零排放、同时将硫元素高效转化为更有价值产品的颠覆性技术。宁平与李凯团队瞄准的,正是这个“天花板”。

二、 技术核心:“动态择形”催化剂的“智能”奥秘

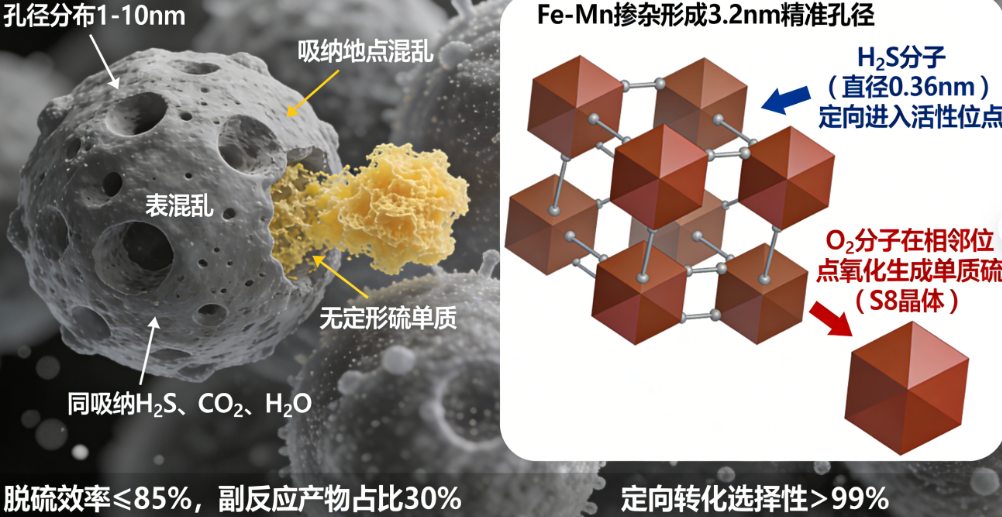

团队摒弃了传统的“吸附”或“简单氧化”思路,转向催化氧化这一更高效、更精准的路径。其核心突破在于,通过对廉价、常见的三氧化二铁进行巧妙的“基因改造”,赋予其前所未有的“智能”催化性能。

“基因编辑”:锰掺杂创造不对称活性中心

研究的关键一步,是利用锰(Mn)与铁(Fe)原子半径和性质的相似性,将锰原子精准掺杂进三氧化二铁的晶格中。这不是简单的混合,而是形成了独特的 “铁—氧—锰”非对称结构。这种结构会自然产生丰富的表面非对称氧空位,并与锰协同,构建出高效的 “铁—氧空位—锰”活性中心。该中心具有极强的氧活化能力,能将空气中的氧气高效转化为活性氧物种,为硫化物的深度氧化提供了强大动力。“动态择形”:像智能锁识别钥匙一样的精准捕获

“择形效应”原是分子筛的特点,指其孔道能筛分不同大小的分子。团队研发的催化剂将这一概念提升至新高度——“动态择形”。精准识别:催化剂表面设计有不同尺寸和化学性质的“活性口袋”(活性位点),能够像一把把智能锁,精准识别并“捕获”硫化氢、甲硫醇、二甲基硫醚等不同大小和极性的硫化物分子。

动态调整:更神奇的是,催化剂的孔道结构并非一成不变,而是能够根据反应条件(如温度、气体组成) 进行微小的动态调整,以最优的构象“迎接”目标分子,确保反应物与活性中心的最佳接触,从而保持超高且稳定的反应效率。

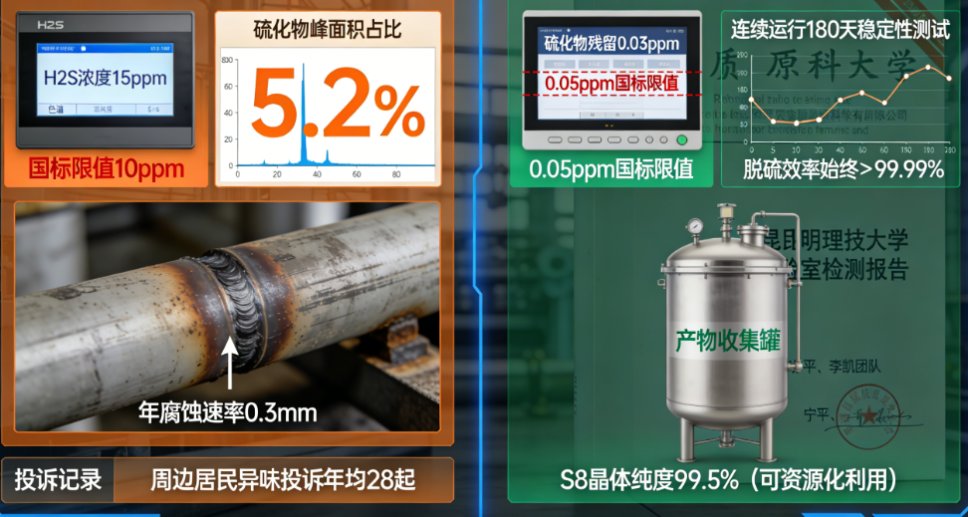

三、 卓越性能:数据说话,定义“超净排放”新标准

实验室与模拟工业条件下的测试结果,充分验证了该催化剂的卓越性能:

脱除精度震惊业界:对硫化氢、甲硫醇、二甲基硫醚等典型硫化物的脱除率均超过99.99%,出口尾气中总硫浓度可稳定低于0.05 ppm(亿分之五)。这不仅是简单的“达标”,而是达到了近零排放的 “超净”水平,为未来更严格的环保标准设立了技术标杆。

产物定向调控——变“废”为“宝”的核心

传统氧化脱硫易将硫过度氧化为无甚价值的硫酸或三氧化硫。而该团队通过精细调节锰的掺杂比例,可以像调节“旋钮”一样,灵活控制催化剂的氧化还原能力,从而精准控制反应路径,将硫化物选择性地转化为硫酸、亚硫酸盐,甚至是更高价值的有机磺酸类化学品。这意味着,治理过程本身就能产生经济效益,真正实现了 “以废治废、资源循环”。稳定性与经济性:催化剂以廉价铁基材料为主,锰掺杂量低,制备工艺可控,成本优势显著。同时,独特的结构赋予了其优异的抗中毒能力和长期运行稳定性,为解决工业应用的可靠性难题提供了保障。