在工业生产和环境治理领域,如何高效、经济地去除气流中的粉尘颗粒,始终是一个核心挑战。传统旋风除尘器虽应用广泛,但其分离效率,尤其是对细微粉尘的捕集能力,常遇到瓶颈。近期,一项创新的专利技术为这一经典设备带来了革命性的设计思路——内置螺旋分离筒旋风除尘器。这项发明通过一个巧妙的内置反向螺旋结构,从根本上重构了除尘器内部的气流运动与颗粒分离轨迹,有望将旋风除尘技术的效率提升至一个全新高度。想象一下,当含尘气流进入这个经过精心设计的“分离迷宫”后,粉尘与洁净气体被更加迅速、彻底地分道扬镳,这不仅仅是设备的升级,更是对离心分离原理的深度挖掘与极致应用。该设计已获得专利公开,其精妙之处值得深入探讨。

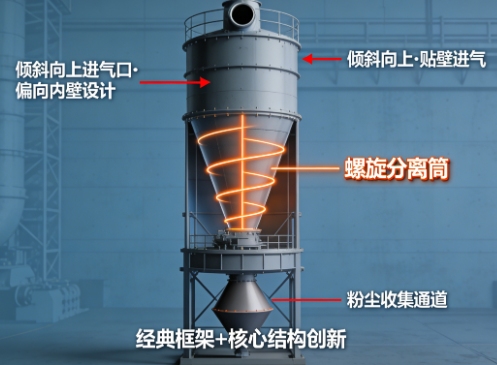

该除尘器的整体结构沿竖直方向自上而下依次为筒体、锥形筒体、灰斗筒体和灰斗锥形筒体,这是一个经典的旋风除尘器框架。然而,其创新的灵魂藏在两个关键设计细节中。首先是进气方式的精妙设定。传统设计往往采用切向或略向下倾斜的进气管,而本专利将进气管设置在筒体侧壁底部,并刻意将其设计为相对于水平面倾斜向上。更重要的是,进气方向并非直指中心,而是偏向筒体内壁。这一看似微小的角度调整,实则蕴含深意:它使得高速气体射流在进入筒体之初,就紧贴内壁并形成一个更强劲、更贴壁的向上旋转气流(外旋流),为后续的离心分离提供了更强且更稳定的初始动力。

但真正的颠覆性创新在于筒体内部的核心部件——螺旋分离筒。这是一个筒状结构,其筒壁在水平剖面上的投影不是圆形,而是一条螺旋线。这条螺旋线并非随意设置,其螺旋方向与由进气管所引发的主气流的螺旋方向恰恰相反。这一“反向”设计,是整个专利技术提升效率的点睛之笔。当含尘气体沿筒体内壁螺旋上升时,会遇到这个内置的、反向螺旋的筒壁。这个反向螺旋结构对气流产生了关键的引导与干扰作用。它迫使一部分气流更紧密地沿着螺旋分离筒的外壁螺旋上升,路径更规整,旋转更稳定,离心力场得以强化。同时,更重要的是,它创造了一个明确的分离边界和下降通道。

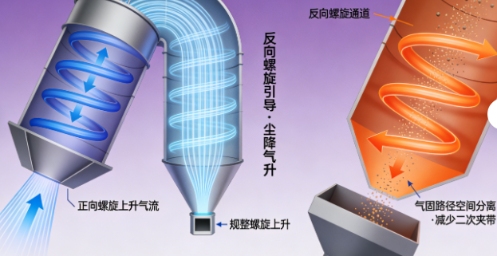

具体的工作过程可以这样理解:含尘气体从底部倾斜向上的进气口进入,紧贴筒体内壁形成强劲的外旋上升气流。当遇到内置的反向螺旋分离筒时,气体中的洁净气体成分倾向于沿着螺旋分离筒外壁的螺旋路径继续向上运动,最终从顶部的排气口排出。而粉尘颗粒由于质量较大、惯性大,在强大的离心力作用下,难以跟随气流紧贴螺旋外壁上升,它们会被甩向更外侧的筒体内壁,以及螺旋分离筒的内壁。关键在于,螺旋分离筒内壁的反向螺旋结构,为这些被分离出来的颗粒物提供了一个极其高效的、引导向下的滑梯。粉尘颗粒会沿着筒体内壁和螺旋分离筒的内壁,顺着反向螺旋的轨迹,螺旋向下加速运动,最终顺畅地落入底部的灰斗中。

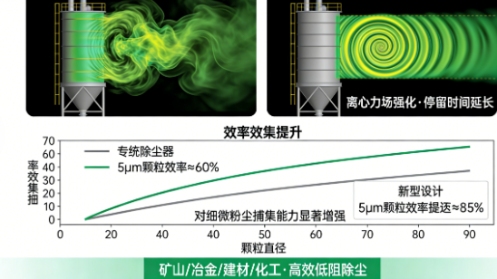

这种设计的核心优势在于路径优化与场强化。它通过物理结构(反向螺旋筒)主动干预和梳理了气流与颗粒物的运动轨迹,实现了“气向上、尘向下”的路径在空间上更清晰、更长的分离。相比传统旋风除尘器中混乱的涡核和容易发生的颗粒二次夹带,这种设计使得气体螺旋上升的通道与粉尘螺旋下降的通道相对独立且互不干扰,大大减少了已被分离的粉尘再次被上升气流卷走的可能性,从而显著提升分离效率,尤其是对较细颗粒的捕集能力。理论上,这种结构能够延长颗粒在分离区的停留时间,增强离心力对颗粒的作用效果,是实现高效分离的关键。

此项“内置螺旋分离筒旋风除尘器”专利的公开,为工业除尘领域,特别是矿山、冶金、建材、化工等产生大量工艺粉尘的行业,提供了一种极具潜力的高效、低阻技术选择。它无需额外能耗(仅利用流体动力本身),仅通过结构创新就实现了性能的跃升,符合当前节能减排、提质增效的工业发展方向。尽管其实测数据与长期运行稳定性有待后续工程验证,但其设计理念已清晰地指明了一个提升传统气固分离设备性能的有效路径:即通过引入精巧的内部导向结构,主动塑造流场,强化分离动力学过程。这项专利不仅是单个设备的创新,更可能启发一系列基于流场结构化设计的高效分离技术,推动整个粉尘治理技术向着更高效、更精密的方向持续发展。在环保要求日益严格的今天,这样的技术创新无疑具有重要的实用价值和广阔的应用前景。