一、主流废气处理技术性能比较

蓄热式热氧化(RTO)设备正在向高效节能方向发展。最新一代三室RTO热回收效率可达95%以上,VOCs去除率不低于98%。运行数据显示,处理风量10000m³/h的设备,天然气消耗量约15-20Nm³/h。关键参数包括:蓄热体比表面积≥450m²/m³,切换阀门寿命≥100万次,系统压降控制在1500-2000Pa。选型时需根据废气成分确定燃烧室温度,一般设置在760-850℃。

催化燃烧(CO)设备在低浓度废气处理中优势明显。贵金属催化剂起燃温度可降至200-300℃,比直接燃烧节能40-50%。催化剂装载量按空速20000-40000h⁻¹计算,使用寿命通常为2-3年。设备设计要重点考虑预热系统,电预热功率按废气升温所需热量的1.2倍配置。运行中需监控催化剂床层压降,正常值应小于500Pa。

活性炭吸附系统在间歇性生产中应用广泛。活性炭碘值不低于800mg/g,装填密度450-550kg/m³。吸附塔设计风速控制在0.3-0.5m/s,停留时间1-2秒。脱附系统蒸汽耗量按活性炭重量的3-5倍计算,脱附温度110-120℃。实际运行中,活性炭更换周期一般为6-12个月,需建立完整的吸附-脱附记录台账。

二、设备选型关键技术参数

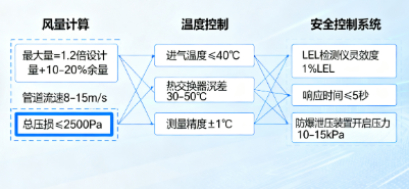

风量计算要考虑生产过程波动。按最大废气产生量的1.2倍选型,同时考虑10-20%的设计余量。管道设计流速控制在8-15m/s,主管道直径按公式D=√(4Q/3600πv)计算。系统阻力要精确计算,包括管道摩擦阻力、局部阻力和设备阻力,总压损控制在2500Pa以内。

温度控制是保证处理效率的关键。进气温度一般不超过40℃,高温废气需设置急冷塔。热交换器设计温差控制在30-50℃,换热效率不低于70%。温度测量点要合理布置,关键位置包括燃烧室、催化剂床层、排放口等,测量精度±1℃。

安全控制系统必须可靠完善。爆炸下限(LEL)检测仪灵敏度要达到1%LEL,响应时间不超过5秒。防爆泄压装置开启压力设定在10-15kPa,泄压面积按设备容积的0.05m²/m³计算。连锁保护系统要包含温度超限、压力异常、动力故障等多重保护。

三、运行维护与成本控制

能耗管理要建立监测体系。电力消耗按设备功率×运行时间×负载率计算,天然气消耗记录每日用量。建议安装分项计量仪表,对风机、水泵、加热器等主要耗能设备单独计量。节能措施包括:优化启停程序、采用变频控制、余热回收利用等。

维护保养要制定标准规程。每日检查项目包括压力表读数、温度显示、设备异响等。每周维护包括清洁传感器、检查密封件、测试安全装置。月度保养需进行设备全面检查,重点检测阀门密封性、催化剂活性、蓄热体完整性等。

成本分析要全面准确。设备投资成本按处理风量计算,一般在2000-5000元/m³·h。运行成本包括能源费用、药剂费用、人工费用等,通常占总成本的60-70%。维护成本约占设备投资的3-5%/年。建立成本台账,按月统计分析,找出降本空间。