一、生化处理工艺运行控制

A/O工艺参数要精细调控。厌氧段ORP控制在-100至-300mV,DO小于0.2mg/L;好氧段DO维持在2-4mg/L,MLSS浓度2000-4000mg/L。污泥负荷F/M比控制在0.1-0.3kgBOD/kgMLSS·d,污泥龄10-20天。回流比设置:硝化液回流100-300%,污泥回流50-100%。pH值控制在6.5-8.5,温度20-35℃。

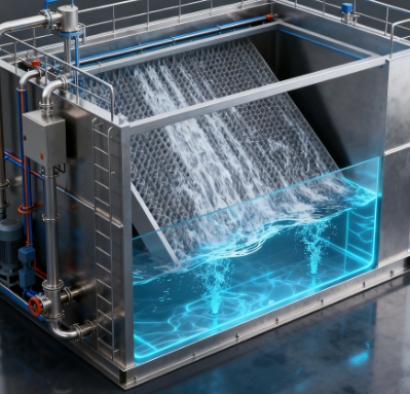

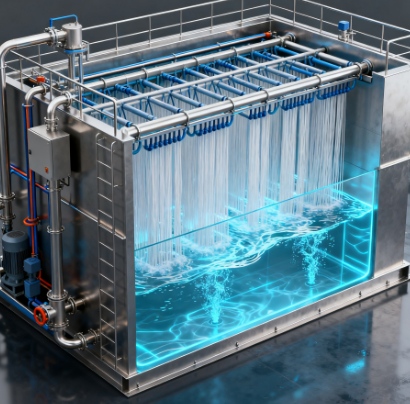

MBR系统运行要重点关注膜通量。设计通量一般取15-25L/m²·h,实际运行中要根据污泥浓度调整。跨膜压差(TMP)正常值20-50kPa,超过80kPa需进行清洗。膜组件清洗分日常维护清洗和恢复性清洗:维护清洗每周1-2次,使用200-500mg/L次氯酸钠;恢复性清洗每3-6个月一次,使用1000-2000mg/L柠檬酸。

SBR工艺时序控制要合理。典型周期包括:进水期1-2小时,反应期4-8小时,沉淀期1-2小时,排水期0.5-1小时,闲置期0.5-1小时。溶解氧控制采用阶梯式,反应前期3-4mg/L,后期降至1-2mg/L。排泥量根据污泥浓度和沉降比确定,SV30控制在30-40%。

二、物化处理设备操作要点

混凝沉淀系统要优化药剂投加。PAC投加量50-100mg/L,PAM投加量1-3mg/L。快速搅拌强度G值300-500s⁻¹,时间1-3分钟;慢速搅拌强度G值50-80s⁻¹,时间10-20分钟。沉淀池表面负荷0.8-1.2m³/m²·h,出水SS控制在30mg/L以下。污泥斗倾角不小于60°,排泥浓度8-12%。

过滤设备运行要控制反洗参数。砂滤器滤速8-10m/h,水头损失达到1.5-2.0m时进行反洗。反洗强度12-15L/s·m²,时间5-10分钟。活性炭过滤器空床接触时间10-20分钟,每年补充10-20%的新炭。精密过滤器压差达到0.1MPa时更换滤芯,更换记录要完整保存。

蒸发结晶设备要注意防垢。多效蒸发器效间温差控制在8-12℃,浓缩倍率10-15倍。强制循环流速1.5-2.5m/s,防止结垢。冷凝水COD控制在30mg/L以下,回用率不低于85%。定期进行化学清洗,清洗周期根据水质确定,一般1-3个月一次。

三、设备维护与故障处理

水泵维护要定期进行。每日检查项目包括轴承温度(不超过80℃)、振动值(不超过4.5mm/s)、密封泄漏等。每月检查联轴器对中,偏差不超过0.05mm。每年大修包括更换轴承、检查叶轮磨损、校准同心度等。故障处理:气缚现象要重新灌泵,汽蚀要调整安装高度。

风机维护要注重振动控制。每日检查轴承温度、润滑油位、皮带张力等。每月清洗过滤器,检查联轴器弹性体。每季度进行动平衡校验,不平衡量不超过G2.5级。常见故障处理:振动超标要检查地脚螺栓和基础;风量不足要清洗叶轮和管道。

仪表校准要建立制度。pH计每周校准一次,使用4.01、6.86、9.18标准缓冲液。DO仪每月校准一次,零点校准使用饱和亚硫酸钠,满度校准在空气中进行。流量计每季度检查一次,超声波流量计要检查探头耦合剂,电磁流量计要检查电极。

四、运行成本与绩效管理

能耗管理要分项计量。电力消耗按工艺段划分:预处理15-20%、生化处理40-50%、深度处理20-25%、污泥处理10-15%。水泵能耗占比最大,可通过变频调节节电20-30%。建立能耗基准线,每月对比分析,找出异常点。

药剂成本要精细控制。建立药剂投加记录,包括投加时间、投加量、浓度等。定期进行小试确定最佳投加量,避免过量投加。采购要货比三家,选择性价比高的产品。运输和储存要注意防潮、防晒,减少损耗。

绩效评估要量化指标。处理效率:COD去除率不低于85%,氨氮去除率不低于90%。运行稳定性:设备完好率不低于95%,故障停机时间不超过2%。成本控制:吨水处理成本不超过设计值的110%。建立绩效考核制度,每月进行评估,与奖惩挂钩。