一、MBR膜生物反应器技术解析

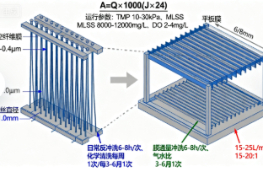

膜组件选型与配置需科学合理。中空纤维膜孔径0.1-0.4μm,膜丝直径0.6-1.0mm,填充密度30-40%。平板膜片间距6-8mm,膜通量设计值15-25L/m²·h。膜面积计算:A=Q×1000/(J×24),其中Q为日处理量(m³/d),J为设计通量(L/m²·h)。曝气系统气水比15-20:1,确保膜表面流速0.3-0.5m/s。

运行参数控制要求精准。跨膜压差(TMP)正常值10-30kPa,超过50kPa需清洗。膜通量衰减率每月不超过5%。污泥浓度(MLSS)控制在8000-12000mg/L,污泥负荷0.1-0.3kgCOD/kgMLSS·d。溶解氧(DO)维持在2-4mg/L,pH值6.5-8.5。

清洗维护分层次进行。日常维护清洗:每6-8小时反冲洗一次,反冲压力0.1-0.2MPa,时间1-2分钟。化学清洗:维护性清洗每周1次,使用200-500mg/L次氯酸钠;恢复性清洗每3-6个月1次,使用1000-2000mg/L柠檬酸或0.5-1%草酸。清洗后膜通量恢复率应达95%以上。

二、A/O工艺运行控制技术

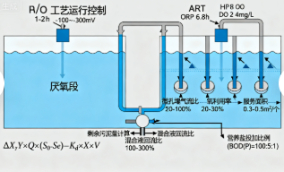

工艺参数需优化调整。厌氧段水力停留时间(HRT)1-2小时,氧化还原电位(ORP)-100~-300mV。好氧段HRT 6-8小时,DO 2-4mg/L,污泥龄(SRT)10-20天。回流系统控制:混合液回流比100-300%,污泥回流比50-100%。营养盐投加比例:BOD:N:P=100:5:1。

曝气系统设计要合理。微孔曝气器氧利用率20-30%,服务面积0.3-0.5m²/个。鼓风机选型风量Q=0.3×BOD去除量(kg/h),风压需克服水深阻力+管路损失+曝气器阻力,一般50-70kPa。曝气控制可采用DO反馈调节,节约能耗15-25%。

污泥处理系统配套完善。剩余污泥量计算:ΔX=Y×Q×(S0-Se)-Kd×X×V,其中Y为产率系数(0.4-0.6),Kd为衰减系数(0.05-0.1/d)。污泥脱水前需调理,PAM投加量0.1-0.3%,脱水后含水率≤80%。

三、设备故障诊断与处理

膜系统常见故障处理。膜污染分为有机污染、无机污染和生物污染。有机污染用碱洗(氢氧化钠+次氯酸钠),无机污染用酸洗(柠檬酸或草酸),生物污染用氧化剂清洗。膜丝断裂率每年不超过1%,发现断丝需及时封堵。

生化系统异常调控。污泥膨胀控制:调整DO、投加絮凝剂、调节营养比例。泡沫问题处理:调整曝气、投加消泡剂、控制污泥龄。出水超标处理:检查进水水质、调整工艺参数、强化监测频率。

设备故障应急处理。风机故障:启用备用风机,检查润滑油系统、冷却系统。水泵故障:切换备用泵,检查密封、轴承、叶轮。自控故障:切换手动模式,检查传感器、控制器、执行器。建立故障处理预案,确保快速响应。

四、运行成本与绩效管理

能耗分析要细化。电力成本占比40-60%,其中曝气系统占50-70%,提升泵占20-30%。通过优化运行可节电15-25%。药剂成本:MBR膜清洗药剂约0.1-0.2元/吨水,脱水絮凝剂0.05-0.1元/吨水。人工成本:每班2-3人,自动化程度高的可减少30%。

绩效评估体系建立。处理效率指标:COD去除率≥85%,氨氮去除率≥90%,总磷去除率≥80%。运行稳定性指标:设备完好率≥95%,故障停机时间≤2%。经济性指标:吨水处理成本不超过设计值10%。建立日报、周报、月报制度,持续改进。