在工业环保领域,除尘设备是控制大气颗粒物污染的核心装备。面对纷繁复杂的粉尘特性与严格的排放标准(如超低排放<10mg/m³),如何科学选择除尘技术成为环保工程师的首要课题。本文将从技术原理出发,深入剖析主流除尘设备的性能边界与选型逻辑。

一、 三大主流技术原理与性能图谱

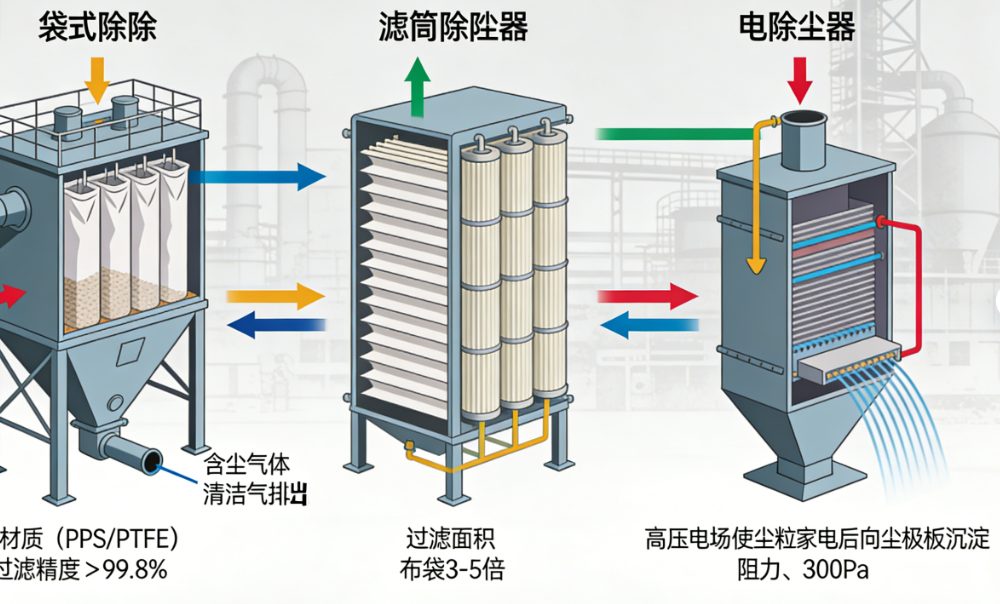

1. 袋式除尘器(布袋除尘)

工作原理:含尘气体通过由纤维织物制成的滤袋,粉尘被截留在滤袋表面形成“初尘层”,此后主要依靠这层粉尘进行高效过滤。

核心优势:

过滤精度极高:对微细粉尘(PM2.5级)捕集效率>99.9%,稳定实现超低排放。

适应性广:通过选择不同材质滤料(如PPS、PTFE、玻纤),可应对高温(<260℃)、高湿、腐蚀性等复杂工况。

处理风量范围大:从小型单机到百万风量大型系统均可适用。

性能瓶颈:设备阻力较高(1000-2000Pa),能耗相对较大;滤袋更换成本高;对烟气湿度敏感,易发生“糊袋”故障。

2. 滤筒除尘器

工作原理:本质是“折叠的布袋”,将长滤料折叠成筒状,同等体积下过滤面积大幅增加(是布袋的3-5倍)。

核心优势:

结构紧凑,占地小:非常适合空间受限的车间或设备配套。

维护便捷:滤筒通常为整体更换,比更换布袋简便。

清灰效果较好:褶皱结构利于清灰,阻力相对稳定。

性能瓶颈:单支滤筒成本高;滤料厚度通常较薄,耐磨、耐高温性能可能弱于优质滤袋;处理大风量时经济性可能下降。

3. 电除尘器(ESP)

工作原理:利用高压电场使气体电离,尘粒荷电后在电场力作用下向收尘极板移动并沉积。

核心优势:

运行阻力极低(<300Pa),系统能耗低。

处理高温烟气能力强(可达400℃以上)。

维护工作量小,运行成本低。

性能瓶颈:初投资高,钢材耗量大。

除尘效率受粉尘比电阻影响巨大,对低硫煤粉尘或特定工业粉尘可能出现效率下降。

对微细粉尘(PM2.5)的捕集效率通常低于高效布袋。

二、 基于行业特性的精准选型策略

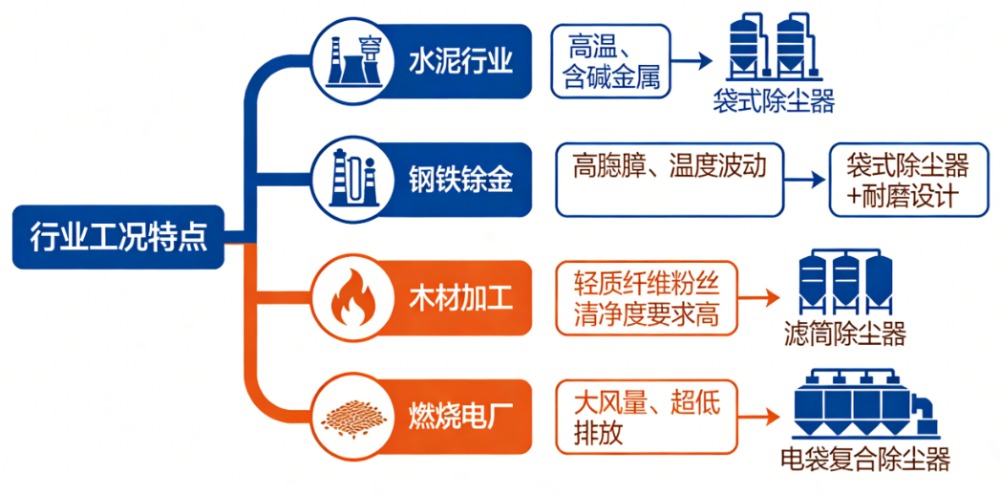

1. 水泥行业(窑头/窑尾)

工况特点:烟气温度高(有时>200℃)、含碱金属、工况波动大。

首选方案:袋式除尘器。滤料选用P84或PTFE覆膜玻纤滤料,确保高温耐受性与清灰性能。电除尘器在此面临高比电阻挑战,需增设烟气调质系统,增加复杂度。

2. 钢铁冶金(烧结、高炉、转炉)

工况特点:粉尘比重大、磨损性强、烟气温度波动剧烈。

选型方案:主流采用袋式除尘器。关键点在于采用耐磨设计:滤料使用超细梯度纤维、滤袋袋口及底部加强处理;进气设置导流板与预沉降室。滤筒因耐磨性相对较弱,需谨慎评估。

3. 木材加工、食品、制药

工况特点:粉尘轻、纤维状或具粘性、工艺要求洁净度高。

首选方案:滤筒除尘器。其紧凑结构易于集成到生产线上;表面过滤的滤料(如PTFE覆膜)对轻质、纤维性粉尘剥离效果好,且能实现室内排放,维护车间洁净环境。

4. 燃煤电厂(传统改造)

工况特点:烟气量大、湿度可能较高、要求可靠性极高。

选型趋势:为满足超低排放,电袋复合除尘器成为重要选择。前级电除尘捕集80-90%粗颗粒,后级布袋确保超低排放,兼具低阻与高可靠性优点。

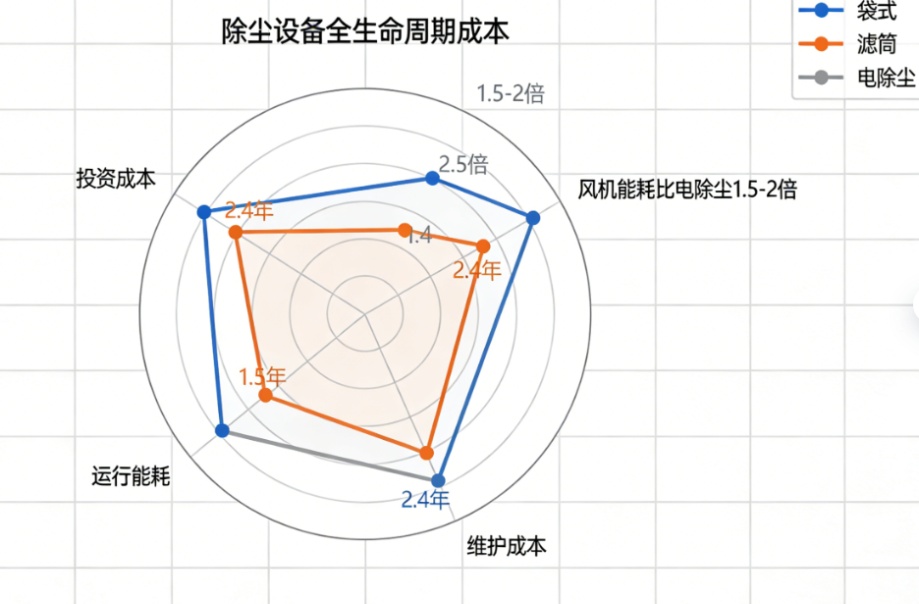

三、 全生命周期成本分析与关键维护

选型决策必须跨越“初次投资”误区,进行全生命周期成本(LCC)分析:

投资成本:电除尘器 ≈ 袋式除尘器 > 滤筒除尘器(同等风量下,但滤筒方案体积最小)。

运行能耗:主要来自风机克服系统阻力。袋式/滤筒除尘器阻力高,风机能耗约为电除尘器的1.5-2倍。

维护成本:袋式/滤筒除尘器的核心是滤料更换。滤袋寿命通常2-4年,滤筒寿命1-3年,受工况影响大。电除尘器主要维护为极板极线更换,周期较长但单次费用高。

高湿度工况的专门对策:

保温与伴热:对除尘器壳体、灰斗及进口管道进行充分保温,必要时在灰斗设电伴热,防止结露糊袋。

滤料选择:必须采用疏水覆膜滤料(如PTFE覆膜),其表面光滑,憎水,能有效防止水分与粉尘结合板结。

清灰优化:采用低压长间隔的清灰模式,避免过度清灰破坏稳定的粉尘层,该粉尘层对防止水汽直接接触滤袋有保护作用。