挥发性有机物(VOCs)作为臭氧和PM2.5的关键前体物,其治理已成为工业环保的硬性要求。在众多未端治理技术中,蓄热式热氧化(RTO)和蓄热式催化氧化(RCO)因其高效、稳定的去除率(>95%),成为中高浓度VOCs治理的主流选择。然而,二者在机理与应用上存在显著分野,深刻理解这些差异是做出正确投资决策的前提。

一、 技术机理:直接燃烧与催化助燃的本质区别

1. 蓄热式热氧化技术(RTO)

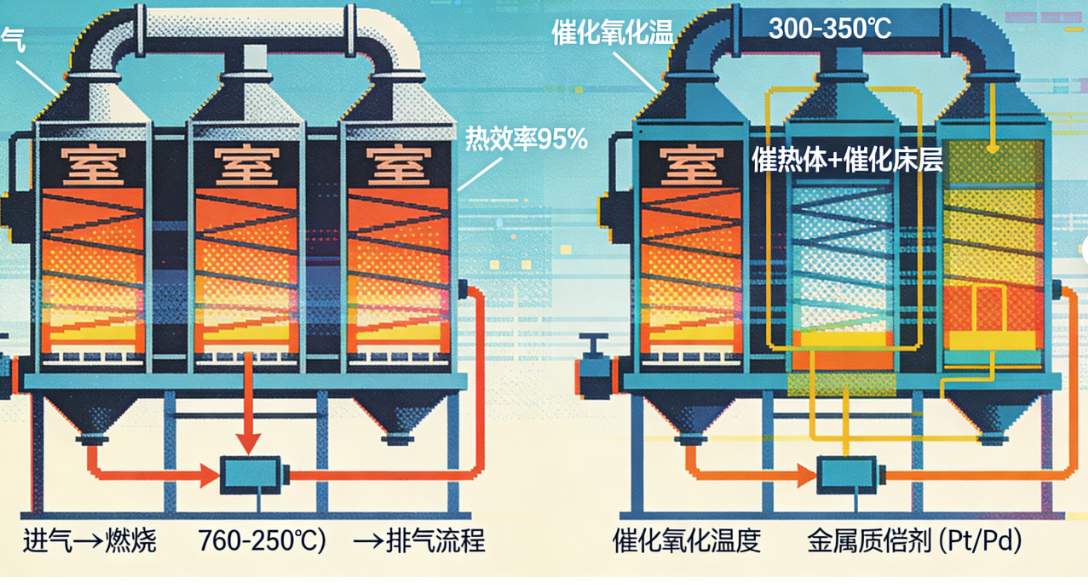

核心原理:将有机废气加热至760-850℃的高温,使VOCs组分发生不可逆的热氧化反应,彻底分解为CO₂和H₂O。

蓄热体作用:核心在于“蓄热式”设计。陶瓷蓄热体在“进气-排气”周期性切换中,吸收净化后高温气体的热量,用于预热新进入的低温废气,从而大幅降低辅助燃料消耗。热回收效率最高可达95%以上。

特点:适用于处理成分复杂、含卤素、硫、硅等可能使催化剂中毒的废气。处理效率极高,但启动温度高,运行温度高,能耗相对较高。

2. 蓄热式催化氧化技术(RCO)

核心原理:在催化剂(通常为贵金属Pt、Pd或过渡金属氧化物)作用下,将有机废气的氧化反应温度大幅降低至300-350℃。

蓄热体作用:与RTO类似,通过蓄热体回收热量,预热进气。但由于反应温度低,出气温度也低,其整体热能需求远低于RTO。

催化剂的核心价值:降低了反应的活化能,使有机物在更低温度下实现无焰燃烧。这直接带来了燃料消耗的大幅降低(尤其在废气浓度不足以维持自持燃烧时),并减少了高温下NOx生成的风险。

特点:节能优势明显,但对废气成分有严格要求,粉尘、硫磷化合物、重金属、硅氧烷等均可能导致催化剂中毒失活。

二、 应用场景与经济性选型决策矩阵

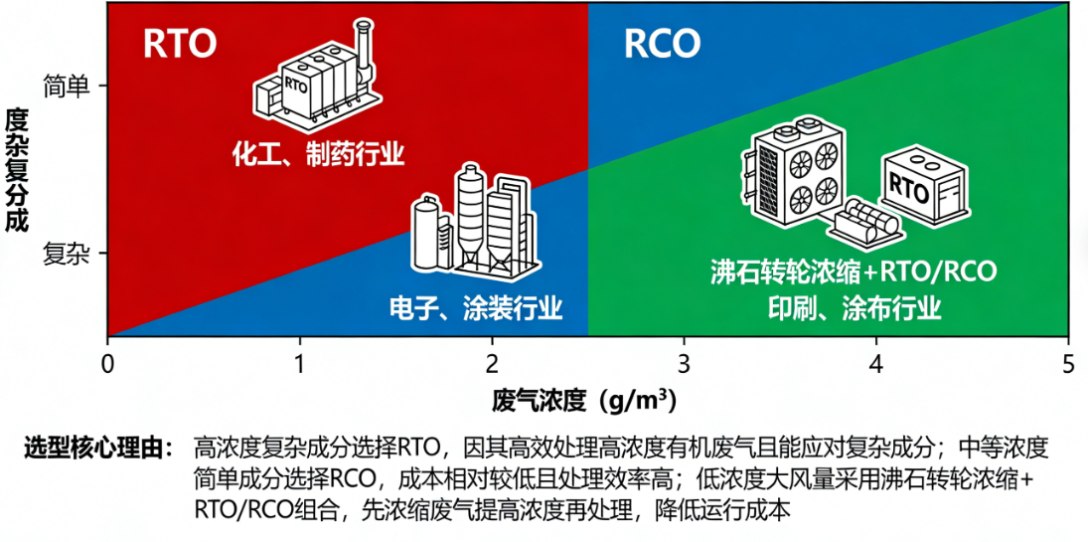

选型首要依据:废气浓度与成分

| 条件 | 推荐技术 | 核心理由 |

|---|---|---|

| 废气浓度较高(>2g/m³)且成分复杂(含卤素、硅等) | RTO | 不惧催化剂中毒风险,高温确保复杂组分彻底分解。高浓度可维持系统自持燃烧(无需或少量辅助燃料)。 |

| 废气浓度中等(1-3g/m³),成分简单(如苯系物、酯类、烷烃) | RCO | 低温运行,燃料成本节省显著;设备材质要求较低,可能降低部分初投资。 |

| 废气浓度低(<1.5g/m³),大风量 | 需前置浓缩(沸石转轮/活性炭吸附) + RTO/RCO | 直接燃烧不经济。先通过吸附浓缩将废气量缩小10-20倍,浓度提高10-20倍,再进入RTO/RCO氧化,是低浓度大风量废气处理的经济标配。 |

经济性对比(以处理风量30000m³/h为例):

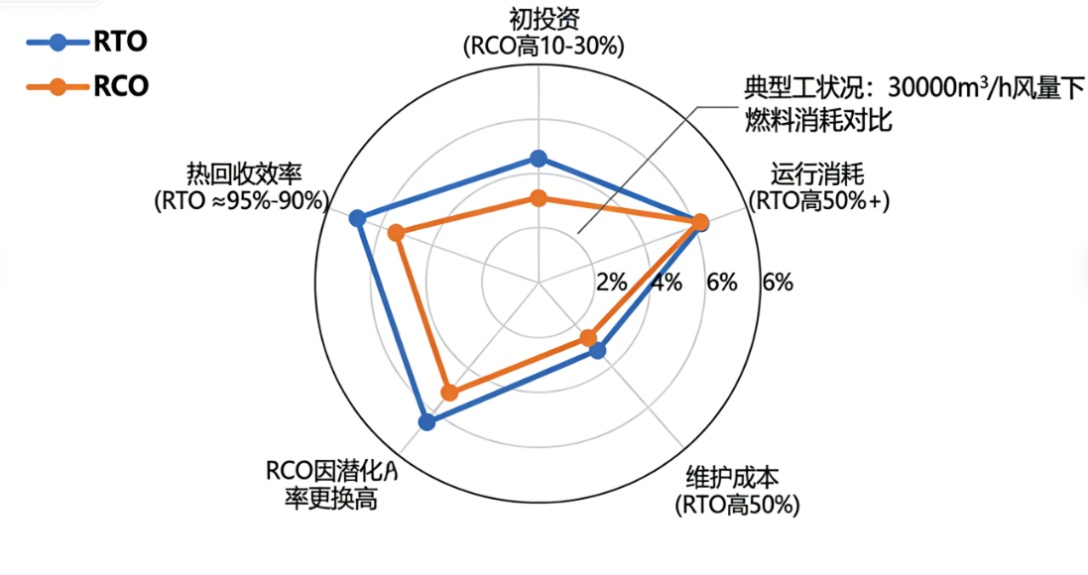

初投资:RCO因含催化剂层,通常比两室RTO高10%-30%。但RTO为达到更高热回收率常采用三室或旋转式结构,其成本会接近甚至超过RCO。

运行能耗:在废气浓度不足以自持燃烧的工况下,RCO的能耗优势是决定性的。其将废气从20℃加热至350℃所需的燃料,远少于RTO加热至800℃的需求。

维护成本:RTO主要更换蓄热陶瓷(寿命长);RCO则需定期更换催化剂(通常3-5年),这是一笔可观费用。若废气含使催化剂中毒成分,更换周期将缩短,运行成本急剧上升。

三、 安全设计与运行红线:防爆与防堵

VOCs多为易燃易爆物质,燃烧设备本身就是重大风险源,安全设计是生命线。

1. 防爆安全措施(重中之重):

LEL浓度监测与联锁:进口必须设置多点式在线LEL(爆炸下限)检测仪。当浓度超过设定阈值(通常为25%LEL)时,系统自动连锁动作:关闭废气进气阀、打开紧急排空阀、向RTO/RCO炉内注入大量新鲜空气稀释。这是防止炉前管道爆燃的核心。

炉体防爆泄压装置:炉体顶部必须设置防爆门或泄爆片,一旦发生炉内燃爆,能迅速泄压,防止设备本体炸裂。

回火防止:在废气管道与炉体连接处设置阻火器。

2. 防堵塞与维护要点:

预处理是保障:废气进入前必须经过精细过滤(如三级过滤),去除粉尘、漆雾颗粒,防止堵塞蓄热陶瓷孔道或覆盖催化剂表面。

定期吹扫与检查:对于含高沸点、易凝结组分的废气,需定期设置高温保持或新鲜空气吹扫程序,清除可能凝结在陶瓷体内部的物质。

催化剂床层压差监测:监测RCO催化剂层前后的压差,是判断其是否堵塞或烧结失效的直观指标。